8 ключевых преимуществ технологии высокоскоростной обработки

2024-11-12

Производители часто сталкиваются с проблемой поддержания скорости и точности во время операций механической обработки. Традиционные методы снижают эффективность, поскольку выделяют слишком много тепла, что приводит к износу инструмента и снижению точности. Высокоскоростная обработка (HSM) предлагает решение, использующее передовые технологии в сочетании с высокими скоростями шпинделя и подачами. Этот метод сводит к минимуму выделение тепла и износ, обеспечивая при этом точный рез и более гладкую поверхность. Приняв HSM, производители могут сократить время производства и улучшить общее качество продукции и эффективность работы.

Как работает HSM

HSM работает на значительно более высоких скоростях шпинделя, что приводит к более быстрому удалению материала и более гладким поверхностям. Технологии ЧПУ и CAM улучшают этот процесс, позволяя точно контролировать движения инструмента, обеспечивая эффективность и точность. Программирование ЧПУ позволяет осуществлять корректировку в режиме реального времени для оптимизации скорости и подачи, что делает HSM идеальным для быстрого и эффективного производства сложных деталей.

Ключевые преимущества высокоскоростной обработки

Высокоскоростная обработка предлагает несколько ключевых преимуществ для современного производства. Увеличение скорости шпинделя и сокращение времени цикла повышает производительность и точность. Эти преимущества, более длительный срок службы инструмента и эффективность использования материалов делают HSM лучшим выбором во многих отраслях.

1. Повышение производительности

Одним из основных преимуществ высокоскоростной обработки является возможность значительно сократить время цикла. Благодаря более высокой скорости шпинделя и скорости подачи операции можно выполнить за меньшее время, чем при использовании традиционных методов обработки. Сокращение времени цикла напрямую приводит к более быстрому производству, позволяя производителям выполнять больше задач за определенный период времени. Например, детали, на изготовление которых раньше уходили часы, теперь можно сделать за считанные минуты, что оптимизирует производственный процесс.

Повышенная скорость позволяет производить больше деталей в час. В крупномасштабном производстве повышение эффективности имеет решающее значение. Высокоскоростная обработка сводит к минимуму время простоя между операциями и обеспечивает непрерывное производство, увеличивая производительность без ущерба для качества. Производители получают выгоду от сокращения сроков выполнения заказов и улучшения рабочих процессов, что делает высокоскоростную обработку лучшим решением для отраслей, где требуется быстрое и крупносерийное производство. Повышая производительность, предприятия могут более эффективно удовлетворять спрос и увеличивать прибыльность.

| Факторы | Традиционная обработка | Высокоскоростная обработка |

| Время цикла (на деталь) | 20 минут | 8 минут |

| Деталей, произведенных в час | 3 детали | 7 деталей |

| Операционная эффективность | 70% | 95% |

| Время простоя за смену | 1 час | 15 минут |

| Годовое производство (при 8-часовой смене) | 5760 деталей/год | 13440 деталей/год |

2. Повышение точности

Высокоскоростная обработка повышает точность за счет минимизации нагрева и вибрации во время работы. Традиционные методы обработки часто приводят к значительному перегреву, что приводит к расширению и деформации материала, что приводит к неточностям. Однако при высокоскоростной обработке высокая скорость шпинделя и более легкий рез уменьшают теплопередачу, сохраняют структурную целостность материала и повышают общую точность.

Точность размеров особенно важна при обработке деталей сложной геометрии и сложных деталей. Высокоскоростная обработка позволяет производителям достигать более жестких допусков, гарантируя точное изготовление даже самых детализированных деталей. Это критически важно в аэрокосмической и медицинской промышленности, где небольшие отклонения в размерах деталей могут повлиять на производительность.

| Материал/геометрия | Традиционная обработка (диапазон допуска) | Высокоскоростная обработка (диапазон допуска) |

| Простые металлические детали | ±0.05мм | ±0.01мм |

| Сложные металлические детали | ±0.1мм | ±0.02мм |

| Композитный | ±0.15мм | ±0.05мм |

| Полимер | ±0.2мм | ±0.08мм |

3. Улучшите качество поверхности.

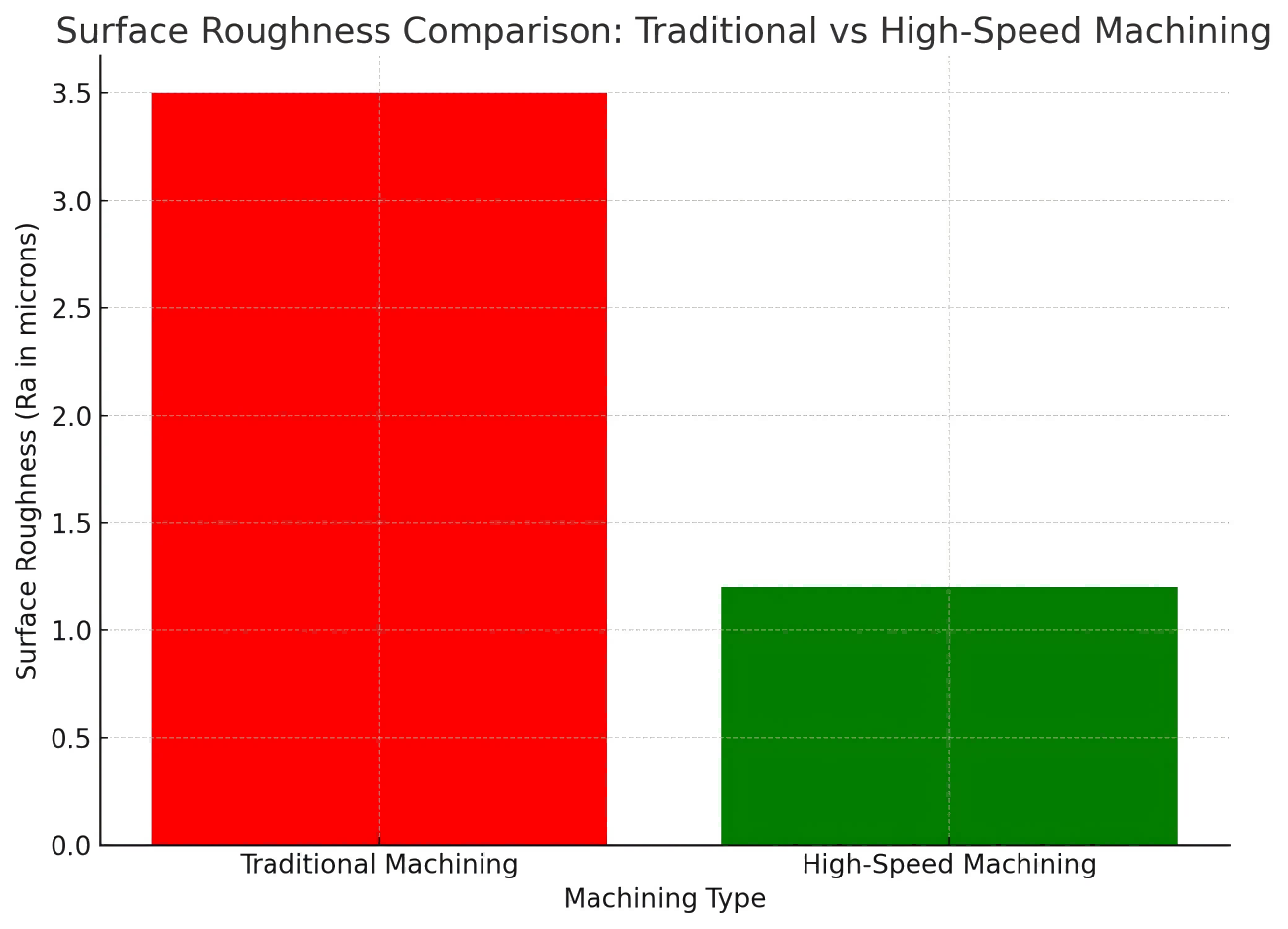

Высокоскоростная обработка обеспечивает более гладкую поверхность, что часто устраняет необходимость вторичной обработки. Сочетание высокой скорости шпинделя и точных траекторий движения инструмента снижает трение между режущим инструментом и материалом, что приводит к более чистому резу. В результате детали имеют лучшее качество поверхности после механической обработки, что снижает необходимость в дополнительных процессах, таких как шлифовка или полировка.

Улучшенное качество поверхности напрямую влияет на требования к последующей обработке и полировке. При традиционной обработке шероховатые поверхности часто требуют многочисленных этапов чистовой обработки для достижения желаемой гладкости. Благодаря высокоскоростной обработке более гладкие поверхности могут сократить время и усилия, необходимые для этих процессов, тем самым ускоряя производственные циклы и снижая затраты. Это преимущество особенно ценно для отраслей, требующих высокоточных деталей с превосходным качеством поверхности, таких как аэрокосмическая, автомобильная и медицинская промышленность.

4. Продлить срок службы инструмента

Высокоскоростная обработка продлевает срок службы режущих инструментов за счет снижения сил резания и температуры. Традиционные методы обработки часто генерируют чрезмерное тепло и силу, что приводит к быстрому износу инструмента. Однако при высокоскоростной обработке более легкие и быстрые резы минимизируют трение, сохраняя температуру инструмента и снижая износ. Это приводит к увеличению срока службы инструмента и сохранению эффективности резки с течением времени.

Снижение износа инструмента снижает необходимость частой замены инструмента, что напрямую повышает эффективность работы. При использовании традиционных методов в течение производственного цикла часто требуется несколько смен инструмента, что приводит к задержкам и увеличению затрат. Высокоскоростная обработка сводит к минимуму эти перерывы, продлевая срок службы инструмента, обеспечивая непрерывное производство и сокращая время простоя при обслуживании. Это повышает производительность и снижает общие затраты на инструмент, делая высокоскоростную обработку более экономичным решением для долгосрочных производственных нужд.

5. Энергоэффективность

Высокоскоростная обработка (HSM) повышает энергоэффективность за счет снижения энергопотребления на деталь. Более быстрые циклы обработки означают сокращение времени производства каждой детали, что снижает общее энергопотребление станка. Традиционные методы обработки часто требуют более длительного времени обработки, что приводит к более высокому энергопотреблению. Напротив, высокая скорость шпинделя HSM и эффективные операции резки позволяют изготавливать детали быстрее, что приводит к снижению удельного энергопотребления.

HSM также снижает потребление энергии в более широком производственном процессе. Время безотказной работы станка сокращается, поскольку высокоскоростная обработка сводит к минимуму необходимость вторичных операций и смены инструмента. Кроме того, увеличенный срок службы инструмента и более гладкие поверхности, достигнутые благодаря HSM, сокращают потребление энергии для задач последующей обработки, таких как полировка и шлифование. HSM способствует более устойчивому и экономически эффективному производственному процессу за счет оптимизации производства и сведения к минимуму ненужного потребления энергии.

6. Сокращение материальных отходов

Высокоскоростная обработка (HSM) значительно снижает отходы материала за счет более точных резов. Традиционные методы обработки часто удаляют излишки материала, что приводит к увеличению процента брака. Напротив, прецизионные режущие инструменты HSM удаляют только необходимый материал, сводя к минимуму отходы. Такая точность особенно важна в отраслях со сложными деталями, где даже незначительные ошибки могут привести к перерасходу материала и увеличению производственных затрат.

Эффективное использование сырья особенно важно при работе с дорогими металлами, такими как титан или высококачественный алюминий. Сокращая отходы материала во время обработки, HSM позволяет производителям максимально эффективно использовать сырье. Это снижает производственные затраты и делает производственный процесс более устойчивым. В аэрокосмической и медицинской промышленности, где стоимость материалов высока, способность HSM сокращать количество отходов может принести экономические и экологические выгоды. Сокращение отходов материалов также помогает оптимизировать управление запасами, поскольку для производства того же количества деталей требуется меньше сырья.

7. Повышение автоматизации и сокращение вмешательства оператора.

Высокоскоростная обработка (HSM) использует автоматизацию, чтобы уменьшить необходимость постоянного вмешательства оператора, тем самым сводя к минимуму человеческие ошибки. Технологии ЧПУ и CAM автоматизируют обработку, позволяя машинам выполнять сложные операции с минимальным контролем. Это снижает вероятность ошибок, которые могут возникнуть при ручной обработке, и повышает общую точность производства.

Автоматизация в HSM также повышает повторяемость и согласованность производства. После программирования машина может повторять одну и ту же операцию несколько раз без каких-либо изменений. Это особенно полезно в массовом производстве, где поддержание стабильного качества многих деталей имеет решающее значение. Уменьшение необходимости ручной настройки гарантирует, что каждая производимая деталь соответствует одним и тем же спецификациям, что снижает количество дефектов и повышает общую эффективность.

8. Повышение гибкости

Высокоскоростная обработка (HSM) обеспечивает повышенную гибкость за счет обработки различных материалов. Будь то твердые металлы, такие как титан и сталь, современные композиты или полимеры, HSM может адаптироваться к различным типам материалов без ущерба для точности и скорости. Такая универсальность делает его идеальным решением для отраслей, требующих точной обработки различных материалов, таких как аэрокосмическая, автомобильная и медицинская промышленность.

Кроме того, HSM хорошо подходит для массового производства и разработки прототипов. Скорость и точность массового производства обеспечивают стабильные результаты при изготовлении деталей большого объема. В то же время точность и адаптируемость HSM позволяют эффективно создавать прототипы, где внимание к деталям и точность имеют решающее значение. Эта двойная функциональность позволяет производителям легко переключаться между крупносерийным производством и разработкой нестандартных деталей, что делает HSM важным инструментом для различных производственных потребностей.

Преимущества высокоскоростной обработки (HSM) и ее влияние на производство

Основные моменты раздела Подробности Потенциальное влияние на производство

Повышенная производительность. Уменьшение времени цикла, увеличение производительности. Станки HSM могут производить больше деталей в час благодаря более высокой скорости шпинделя и сокращению времени цикла. Увеличьте производительность, сократите время выхода на рынок и сократите затраты на рабочую силу.

Повышенная точность Повышенная точность, снижение нагрева и вибрации Повышенная точность благодаря уменьшению теплового расширения и отклонения инструмента. Критично для таких отраслей, как аэрокосмическая и медицинская, где жесткие допуски имеют решающее значение для производительности компонентов.

Улучшенное качество поверхности. Более гладкая поверхность, минимальная постобработка. HSM обеспечивает более качественную поверхность, уменьшая или устраняя необходимость полировки или шлифовки. Повысьте эффективность производства, сократите затраты и улучшите эстетику и производительность продукта.

Увеличенный срок службы инструмента. Уменьшение износа инструмента и меньшее количество замен. Современные материалы и покрытия в инструментах продлевают срок службы инструмента и минимизируют время простоя. Сократите затраты на оснастку, время простоя оборудования и вмешательство оператора, повысив общую эффективность процесса.

Энергоэффективность Снижение энергопотребления на каждый компонент. Более быстрые циклы приводят к меньшему потреблению энергии на единицу. Уменьшение времени простоя также снижает общее энергопотребление. Сократите эксплуатационные расходы, поддержите устойчивое производство и соблюдайте нормы энергоэффективности.

Сокращение отходов материала. Точная резка сокращает количество отходов и эффективно использует сырье. Точность HSM снижает количество отходов, особенно таких дорогих металлов, как титан и инконель. Сократите затраты на сырье, повысьте рентабельность и уменьшите воздействие на окружающую среду за счет сокращения отходов материалов.

Повышенная автоматизация. Автоматизированные процессы сокращают человеческие ошибки. Технология ЧПУ сокращает ручное вмешательство, обеспечивая стабильное качество и уменьшая количество ошибок. Улучшает повторяемость, снижает утомляемость оператора и позволяет осуществлять крупносерийное производство без участия оператора.

Повышенная гибкость. Подходит для различных материалов и масштабов производства. Возможность обработки металлов, композитов и полимеров. Идеально подходит для прототипирования и серийного производства. Позволяя производителям быстро адаптироваться к меняющимся требованиям, требованиям к материалам и развивающимся тенденциям отрасли.

Технические требования к современным станкам с ЧПУ HSM

Высокоскоростная обработка (HSM) требует современных станков с ЧПУ, способных работать с высокими скоростями шпинделя и подачами. Эти машины спроектированы так, чтобы сохранять стабильность и точность даже при работе на высоких скоростях.

5-осевые станки с ЧПУ и 6-осевые станки с ЧПУ особенно важны для HSM, поскольку они могут обрабатывать сложную геометрию и обеспечивают большую гибкость. Дополнительные оси обеспечивают более точные перемещения, что делает их идеальными для аэрокосмической и автомобильной промышленности, где часто используются сложные детали.

Высокопроизводительные режущие инструменты

В HSM используются режущие инструменты, изготовленные из прочных материалов, таких как твердый сплав, керамика или алмаз. Эти материалы имеют решающее значение для выдерживания высоких температур и сил, возникающих во время высокоскоростных операций.

Эти инструменты имеют усовершенствованные покрытия, такие как нитрид титана-алюминия (TiAlN) или алмазоподобный углерод (DLC), для повышения их долговечности и термостойкости. Эти покрытия минимизируют износ, позволяя инструменту оставаться острым в течение более длительного периода времени.

система охлаждения и смазки

Охлаждение и смазка имеют решающее значение для управления теплом, выделяющимся во время высокоскоростной обработки. Без надлежащего охлаждения избыточное тепло может вызвать износ инструмента и деформацию материала, снижая качество и срок службы инструмента.

Смазка минимального количества (MQL) — эффективная система, используемая в HSM. Он подает небольшое количество смазки непосредственно в зону резания, уменьшая трение и предотвращая перегрев при минимальном использовании ресурсов. Системы MQL помогают снизить затраты и сделать обработку более устойчивой.

Применение высокоскоростной обработки

аэрокосмическая промышленность

Высокоскоростная обработка (HSM) широко используется в аэрокосмической промышленности для обработки легких материалов, таких как алюминий и титан. Эти материалы имеют решающее значение для изготовления деталей, таких как лопатки турбин, которые требуют высокой прочности и легкого веса. HSM обеспечивает точность при сокращении времени производства, что делает его идеальным для деталей аэрокосмической отрасли, требующих сложной геометрии и жестких допусков.

Автомобильная промышленность

В автомобильной промышленности HSM производит критически важные компоненты, такие как компоненты двигателя, шасси и другие компоненты производительности. Способность быстро и точно обрабатывать высокопрочные материалы имеет решающее значение для удовлетворения требований к производительности современных транспортных средств. HSM также позволяет ускорить создание прототипов и сократить производственные циклы, что делает его ценным инструментом в автомобильном производстве.

Медицинская промышленность

Медицинская промышленность полагается на высокоскоростную обработку при производстве высокоточных хирургических инструментов, имплантатов и медицинских устройств. Эти компоненты требуют исключительной точности и гладкой поверхности для обеспечения безопасности и функциональности пациента. Способность HSM обрабатывать сложные детали с минимальными ошибками делает его лучшим выбором для производителей медицинского оборудования.

Проблемы и ограничения высокоскоростной обработки

Высокая первоначальная стоимость

Одной из основных проблем высокоскоростной обработки (HSM) являются большие первоначальные инвестиции, необходимые для современных станков и инструментов. Прецизионные станки с ЧПУ и специализированные режущие инструменты, необходимые для HSM, стоят дороже, чем традиционное оборудование. Производители должны тщательно оценить соотношение затрат и выгод, чтобы определить, когда окупаемость инвестиций (ROI) оправдывает первоначальные затраты. Это особенно важно для малых предприятий, где капитал может быть ограничен.

Управление температурным режимом

Управление температурным режимом при высокоскоростной обработке является еще одной серьезной проблемой. Слишком высокая скорость вращения шпинделя приводит к чрезмерному нагреву, который, если его не контролировать должным образом, может деформировать детали и повредить инструменты. Для решения этой проблемы крайне важно оптимизировать систему охлаждения и методы смазки. Эффективное управление температурным режимом обеспечивает качество обрабатываемых деталей и продлевает срок службы режущего инструмента. Неспособность контролировать нагрев может привести к дорогостоящим доработкам, замене инструмента и простоям, что снизит преимущества HSM.

Будущая тенденция высокоскоростной обработки

гибридная технология обработки

Гибридная обработка сочетает в себе высокоскоростную обработку (HSM) с передовыми процессами, такими как аддитивное производство или лазерная резка. Эта интеграция повышает гибкость производства, позволяя производителям использовать несколько технологий в одном рабочем процессе.