Продукция

-

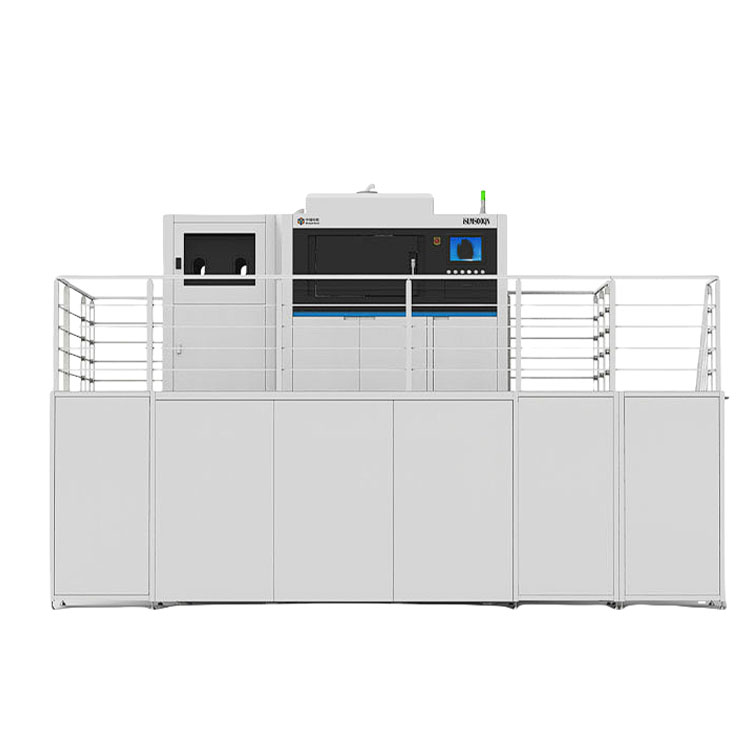

Тайсин светоотверждаемый 3D-принтер SLA200

-

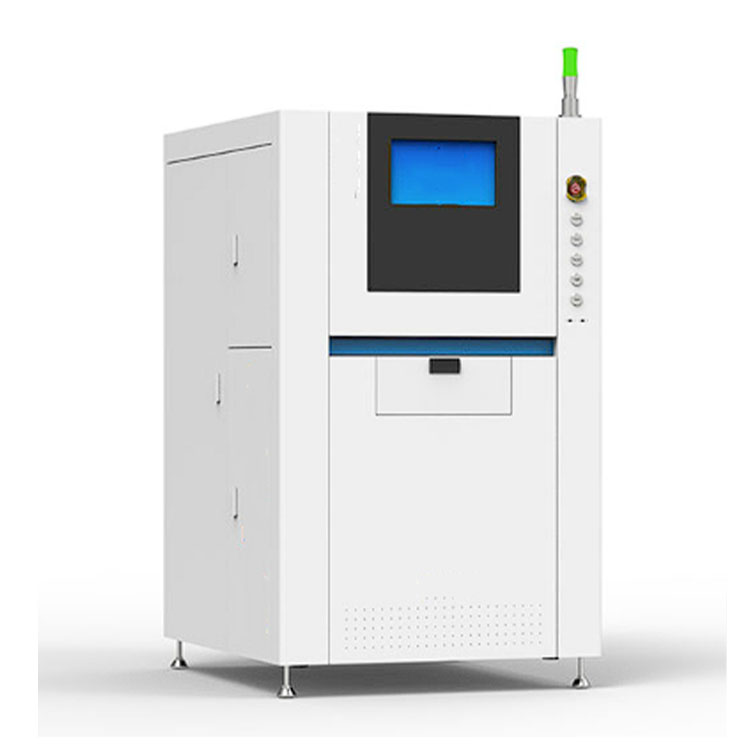

Тайсин металлический 3D-принтер SLM160

-

Тайсин светоотверждаемый 3D-принтер iSL1100

-

Тайсин портальный обрабатывающий центр YBM-2015

-

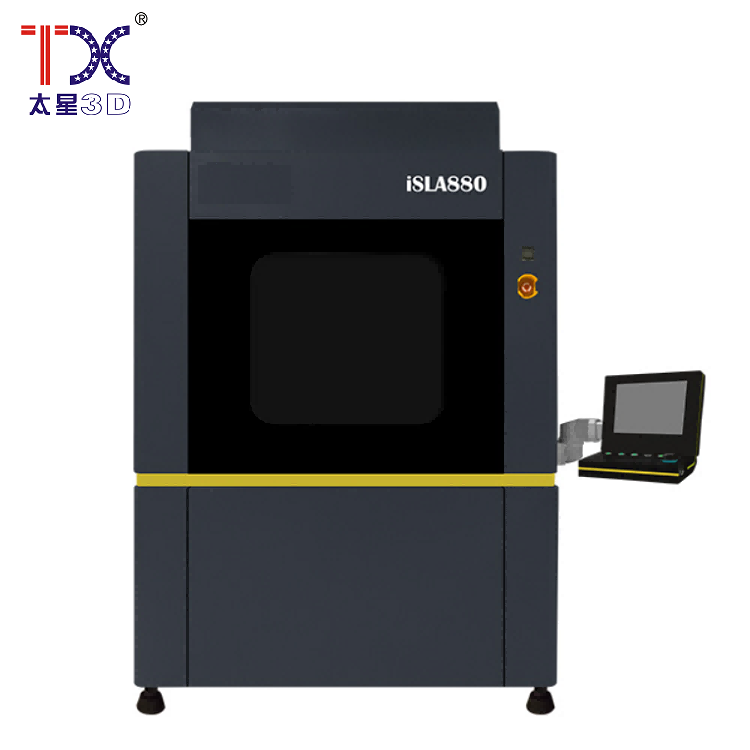

Тайсин светоотверждаемый 3D-принтер SLA880

-

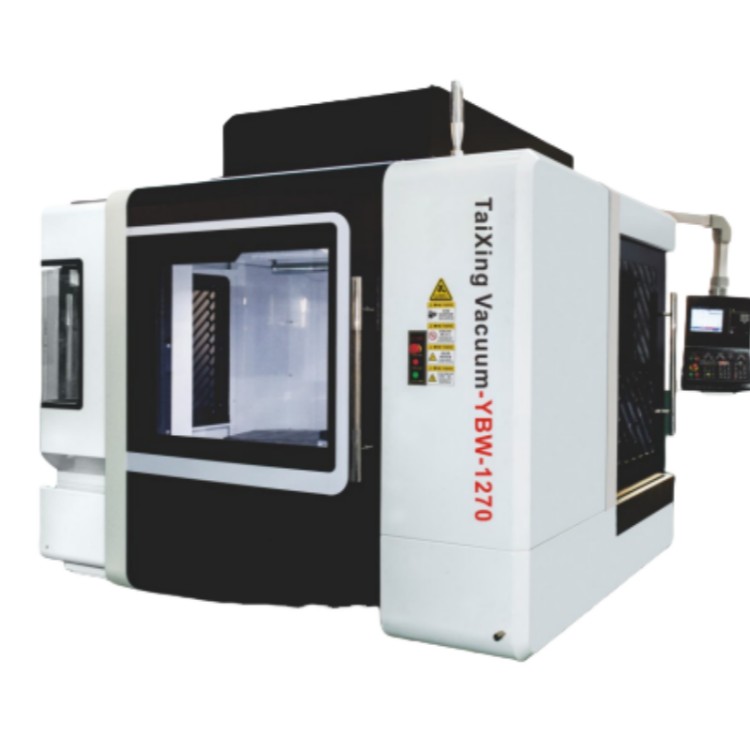

Тайсин горизонтальный обрабатывающий центр YBM-1270

-

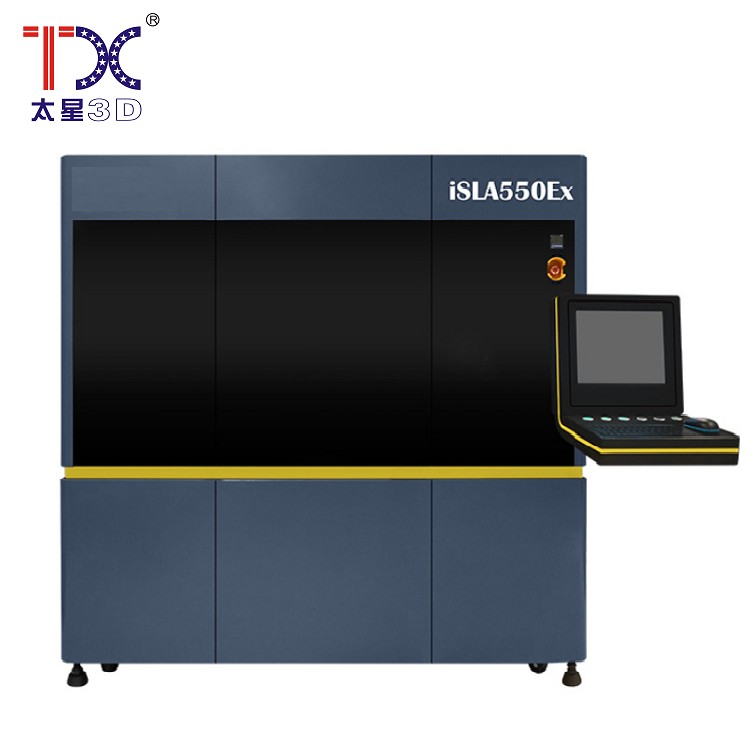

Тайсин светоотверждаемый 3D-принтер SLA550Ex

-

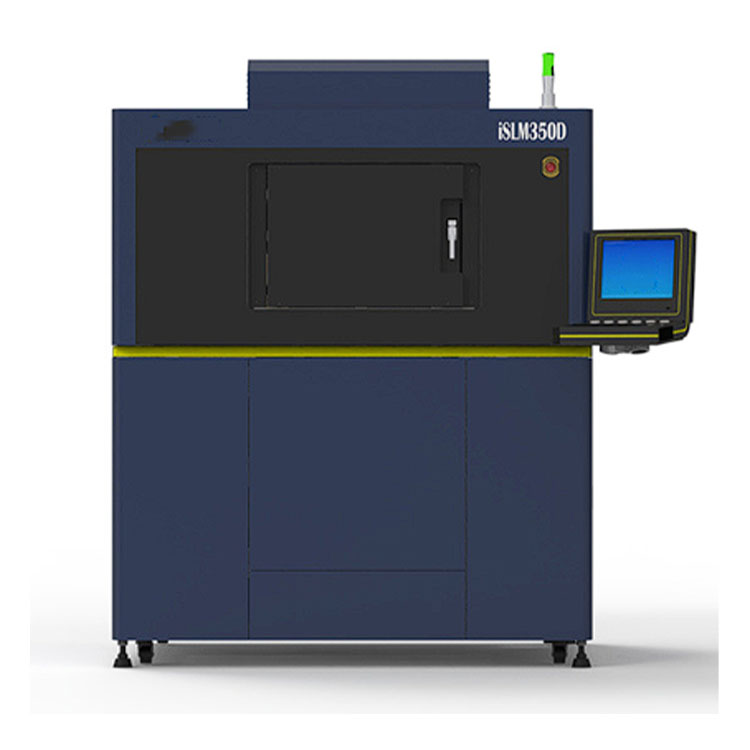

Тайсин металлический 3D-принтер iSLM350D

-

Тайсин обрабатывающий центр для сверления и нарезания резьбы TXT-800

-

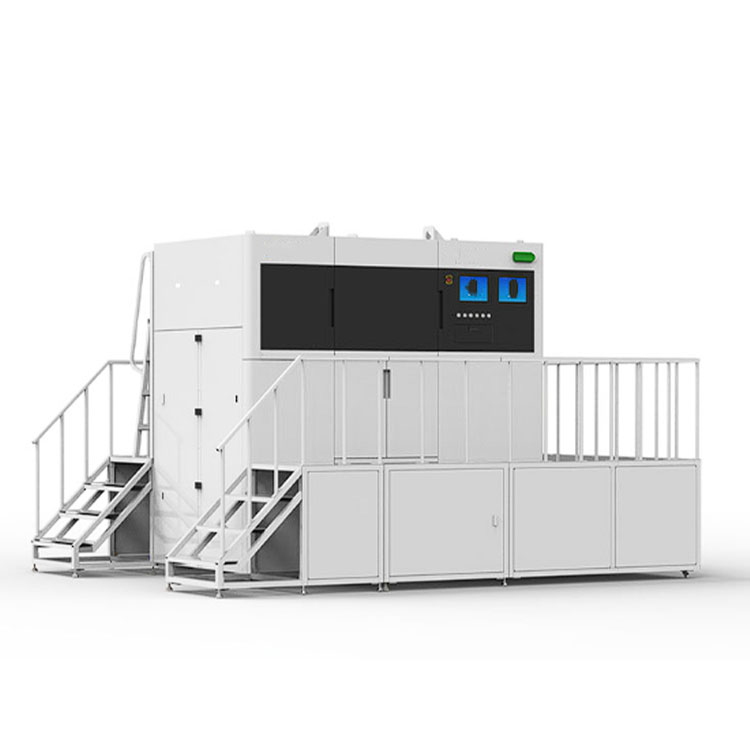

Тайсин металлический 3D-принтер iSLM420DN

-

Тайсин светоотверждаемый 3D-принтер SLA1600D

-

Тайсин гравировально-фрезерный станок EMC-650

-

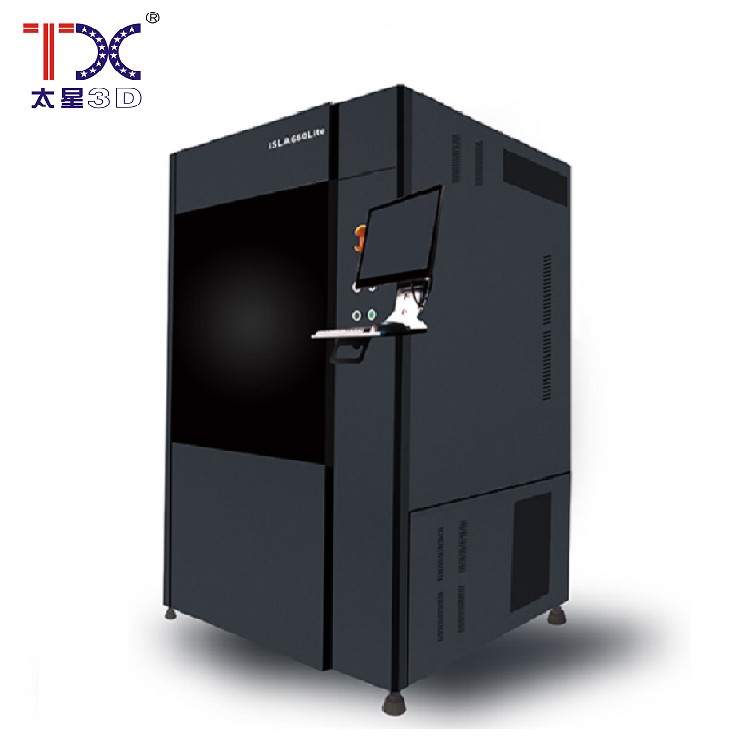

Тайсин металлический 3D-принтер iSLM600QN

-

Тайсин трехпроводная рельсовая формовочная машина высокой жесткости TX-6027

-

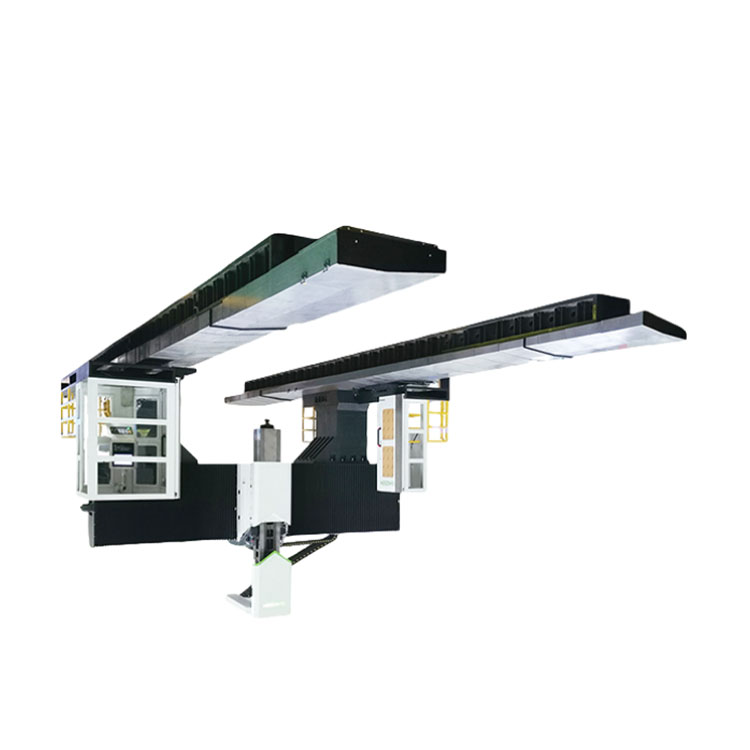

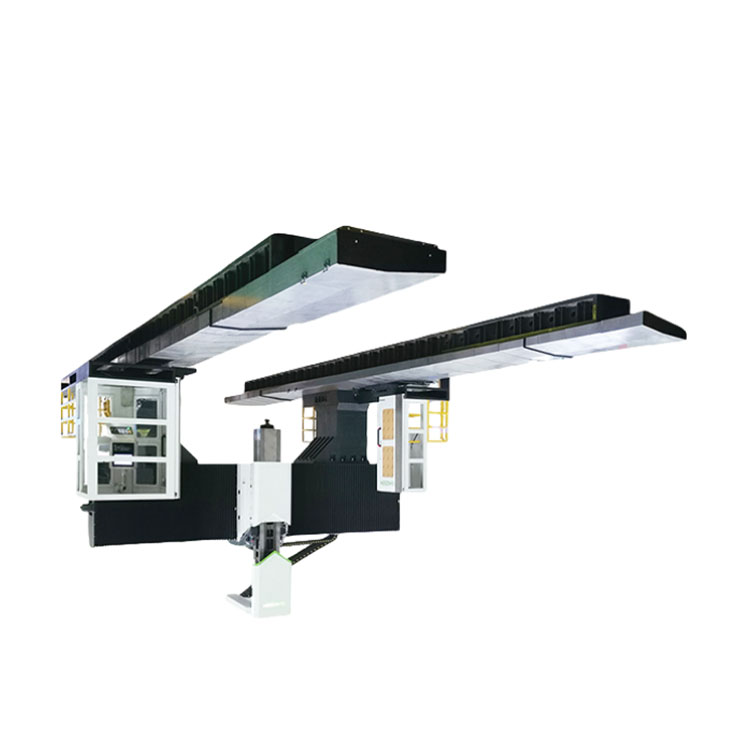

Тайсин портальный обрабатывающий центр с ЧПУ TXM-9038

-

Тайсин светоотверждаемый 3D-принтер SLA800

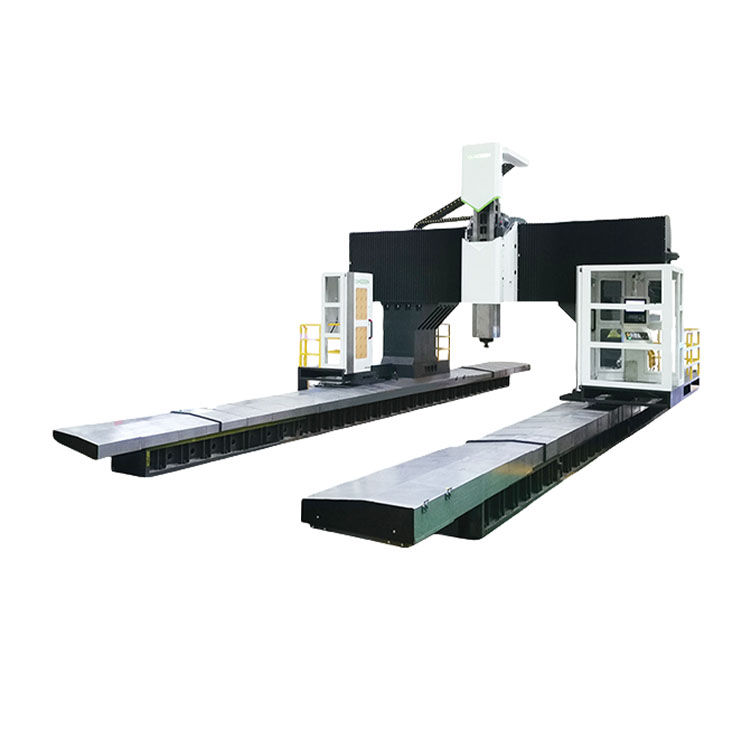

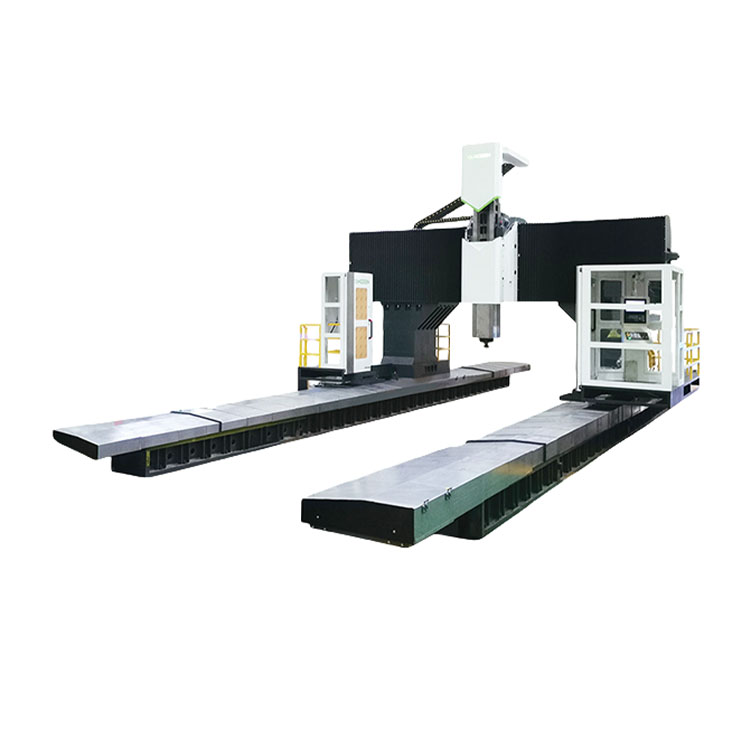

Тайсин пятиосевой обрабатывающий центр с ЧПУ для механической обработки TXMT-21042

Пятиосевой станок — это современное обрабатывающее оборудование с ЧПУ с пятью независимо движущимися осями, которыми можно точно управлять в направлениях X, Y, Z, A и B для достижения эффективной и высокоточной обработки сложных деталей. Станок добавляет две оси вращения (обычно ось A и ось B), что позволяет инструменту приближаться к заготовке под любым углом, что значительно повышает гибкость и эффективность обработки.

Основные преимущества пятиосных станков: высокая эффективность, высокая точность, увеличенный срок службы инструмента, подходит для сложных деталей.

Описание

маркер

Введение продукта

Пятиосевой станок — это современное обрабатывающее оборудование с ЧПУ с пятью независимо движущимися осями, которыми можно точно управлять в направлениях X, Y, Z, A и B для достижения эффективной и высокоточной обработки сложных деталей. Станок добавляет две оси вращения (обычно ось A и ось B), что позволяет инструменту приближаться к заготовке под любым углом, что значительно повышает гибкость и эффективность обработки.

Основные преимущества пятиосных станков: высокая эффективность, высокая точность, увеличенный срок службы инструмента, подходит для сложных деталей.

Подробности о продукте

Общая компоновка станка представляет собой портальную конструкцию кранового типа с синхронным перемещением. Верстак неподвижен, а козловой кран перемещается вперед и назад. Левая и правая колонны и станина расположены по обе стороны верстака. Козловой кран перемещается вперед и назад по оси X, используя конструкцию симметричной балки «коробка в коробке».

1. Шпиндель станка

В шпинделе используется высокоскоростной электрический шпиндель HSKA63. В шпинделе используется метод внутреннего охлаждения с водяным охлаждением, чтобы уменьшить тепловую деформацию шпинделя и повысить стабильность точности шпинделя и точность обработки станка. Станок имеет функции ориентации шпинделя и жесткого нарезания резьбы. В узле шпиндельной коробки используется двойной балансировочный механизм с жидкостным азотом, обеспечивающий стабильность движения шпиндельной коробки.

Фрезерная головка с двойным поворотом и пятиосным рычажным механизмом: механическая ось кондиционера + электрический шпиндель, интегрированная конструкция вилочного типа, высокая жесткость, ось кондиционера использует уникальную трансмиссию с защитой от люфта.

2. Передача подачи каждой оси

Ось X использует двусторонние двойные приводы, то есть как левый, так и правый ползунки оснащены реечной трансмиссией с двумя двигателями, которая может эффективно устранить зазоры в передаче и повысить точность позиционирования и повторяемость работы станка. .

Трансмиссия в направлении Z использует серводвигатель переменного тока в качестве источника энергии и шарико-винтовую передачу в качестве компонента передачи. Шарико-винтовая передача неподвижно поддерживается с обоих концов. Он поддерживается импортными специальными прецизионными подшипниками и предварительно растянут в двух направлениях, чтобы обеспечить жесткость подачи и срок службы винта. Двигатель оси Z имеет функцию автоматического торможения. При отключении питания автоматический тормоз плотно обхватывает вал двигателя, чтобы он не мог вращаться.

3. Форма направляющей

В паре направляющих по оси X используются четыре линейных направляющих для тяжелых условий эксплуатации с малым коэффициентом трения и высокой чувствительностью, небольшой вибрацией на высокой скорости и отсутствием проскальзывания на низкой скорости; Вал трансмиссии имеет высокую точность позиционирования и отличные характеристики сервопривода; он также обладает большой несущей способностью и хорошей устойчивостью к режущей вибрации, что может улучшить динамические характеристики станка и увеличить точность, стабильность и срок службы. станок;

В паре направляющих поперечной балки Y используются две линейные направляющие для тяжелых условий эксплуатации; направляющие расположены ступенчато, с большим пролетом и достаточной жесткостью на изгиб и жесткость на кручение.

В паре направляющих по оси Z используются 4 линейных направляющих для тяжелых условий эксплуатации и 10 направляющих, что обеспечивает плавность резки во время обработки. Использование структуры памяти 400*420

4. Основные части станка.

Станина, колонны, балки, шпиндельная коробка и т. д. отлиты с использованием высокопрочных чугунных материалов и технологии смоло-песчаной смеси. Чтобы обеспечить возможность резки на станках в тяжелых условиях, поперечная балка имеет большое поперечное сечение и достаточную жесткость на изгиб и жесткость на кручение. Эти крупные детали оптимизированы и спроектированы с помощью компьютерного трехмерного программного обеспечения, а ребра жесткости разумно расположены для повышения жесткости крупных деталей.

Основные технические параметры

| путешествовать

|

Ось XY/Z | мм | 21000*3000*1500 |

| Нос шпинделя до рабочей поверхности | мм | 350-1850 | |

| Ширина прохода портала | мм | 4200 | |

| рабочий лист

|

Рабочий лист (длина*ширина) | мм | 20000*3000 |

| Максимальная нагрузка на верстак | т/м | 10 | |

| Т-образный паз | мм | 36*200 | |

| Шпиндель

|

Тип шпинделя | мм | ХСКА63 |

| Скорость шпинделя | Скорость | 18000 | |

| Тип транспортировки шпинделя | Электрический шпиндель переменного тока, пятиосевая головка | ||

| Скорость подачи

|

Скорость подачи (XM/Z) | м/мин | 30/30/30 |

| Максимальная подача резания | мм/мин | 6000 | |

| двигатель

|

Шпиндельный двигатель | кВт | 30 |

| Трехосный серводвигатель | кВт | 5,4*4/5,4/5,4 | |

| Режущий двигатель водяного насоса | кВт | 2,7 | |

| УВД (опционально)

|

Метод смены инструмента | дополнительная сумма | |

| Характеристики рукоятки инструмента | тип | ХСКА63 | |

| Емкость инструмента | инструмент | 30 | |

| Максимальный диаметр инструмента (соседний инструмент) | мм | 80 | |

| Максимальный диаметр инструмента (инструмент без фазовой части) | мм | 120 | |

| Максимальная длина инструмента | мм | 350 | |

| Максимальный вес инструмента | кг | 8 | |

| Самое быстрое время смены инструмента | Второй | 2,5 | |

| Точность (ГБ/Т 19362.2-

2017)

|

позиция

|

мм

|

0,03/0,02/0,015 |

| каждые 2 метра | |||

| Повторяемость

|

мм

|

0,02/0,01/0,01 | |

| каждые 2 метра | |||

|

потребность в мощности |

потребность в мощности | Цянь Фуань | 60 |

| Требования к давлению воздуха | кг/см | 6~8 | |

| длина*ширина*высота | мм | Около 31600*8130*7950 | |

| масса | Т | Около 228 |

Технические характеристики iDEN160

лазерная система

ЛАЗЕРНАЯ СИСТЕМА Тип лазера Волоконный лазер

Длина волны 1064 нм

Мощность лазера 500 Вт

система повторного покрытия

СИСТЕМА ПОВТОРНОГО ПОКРЫТИЯ Метод нанесения покрытия: скребок распределяет порошок в двух направлениях.

Толщина нормального слоя 0,03 мм.

Быстро производить толщину слоя 0,03~0,10 мм.

Толщина прецизионного производственного слоя 0,02 ~ 0,03 мм.

Система оптического сканирования

ОПТИЧЕСКОЕ И СКАНИРОВАНИЕ Пятно (диаметр @ 1/e²) 0,05 ~ 0,15 мм

Сканирующий гальванометр СКАНЛАБ

Скорость сканирования детали 2,0 м/с (рекомендуется)

Скорость частичного прыжка 10,0 м/с (рекомендуется)

Ориентировочная скорость производства: 1200 зубных коронок/24 часа, 75 зубных брекетов/24 часа.

система защиты

ЩИТОВАЯ СИСТЕМА газовая защита азот, аргон (активные металлические материалы должны быть защищены аргоном)

Регулятор потока: интеллектуальная регулировка 0–3 л/мин.

Контроль пылеудаления и эффективная система циркуляции защитного газа

Удаление пыли четвертый уровень удаления и очистки пыли

Сделать чан

Стандартный объем НДС составляет около 5 л.

Производственная платформа XY 160 мм(X) × 160 мм(Y) (без учета галтелей и т. д.)

Ось Z 200 мм (включая толщину подложки)

Максимальный вес детали 10 кг.

Быстрая замена подложки в сборе и разборке без отверстий для винтов и быстрая замена переходного отсека

Прецизионный серводвигатель приводного двигателя

Тип нагрева: прецизионный нагрев проводов сопротивления

Формовочные материалы: чистый титан, титановый сплав, кобальт-хромовый сплав и т. д.

программное обеспечение управления

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ Тип сети Ethernet, TCP/IP, IEEE802.3

Управляющее программное обеспечение iSLM 4.0, специальное программное обеспечение для стоматологического производства

Программное обеспечение для обработки данных 3dLayer (программное обеспечение многоуровневой обработки с трехмерной поддержкой)

Файл CLI интерфейса данных, файл SLC, файл STL

Условия установки

УСЛОВИЯ УСТАНОВКИ Электропитание 220 В (±10 %) переменного тока, 50/60 Гц, однофазное, 16 А.

Температура окружающей среды 20-26°C

Относительная влажность ниже 40%, без заморозков.

Размер оборудования 1,10 м (Ш) × 1,30 м (Г) × 1,85 м (В)

Вес оборудования около 1000 кг.

Гарантийный срок

ГАРАНТИЯ на лазер 5000 часов или 12 месяцев (в зависимости от того, что наступит раньше)

Срок эксплуатации всей машины составляет 12 месяцев с даты установки.