Продукция

-

Тайсин светоотверждаемый 3D-принтер SLA450

-

Тайсин высокоскоростной и высокоточный обрабатывающий центр для обработки деталей TX-V8

-

Тайсин металлический 3D-принтер iSLM600QN

-

Тайсин металлический 3D-принтер iSLM420DN

-

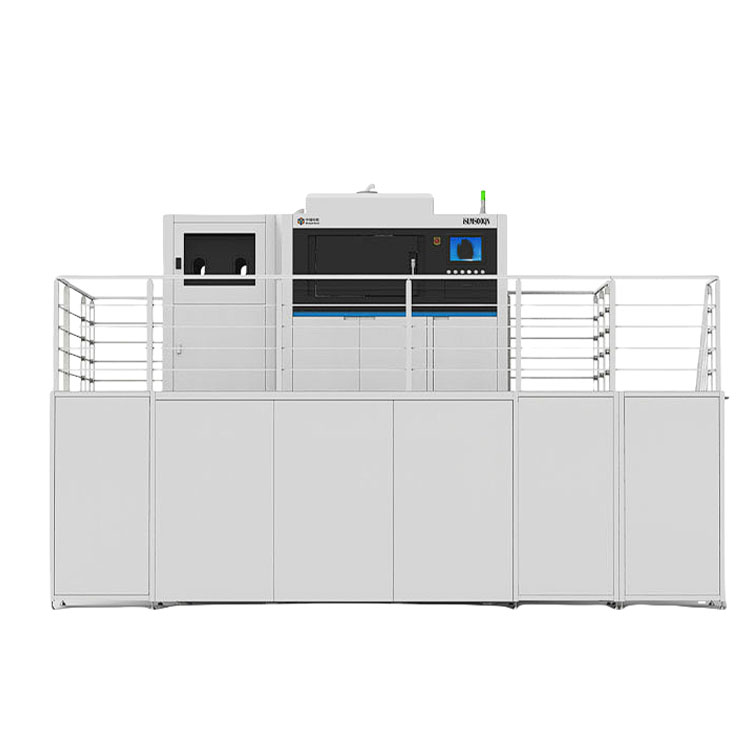

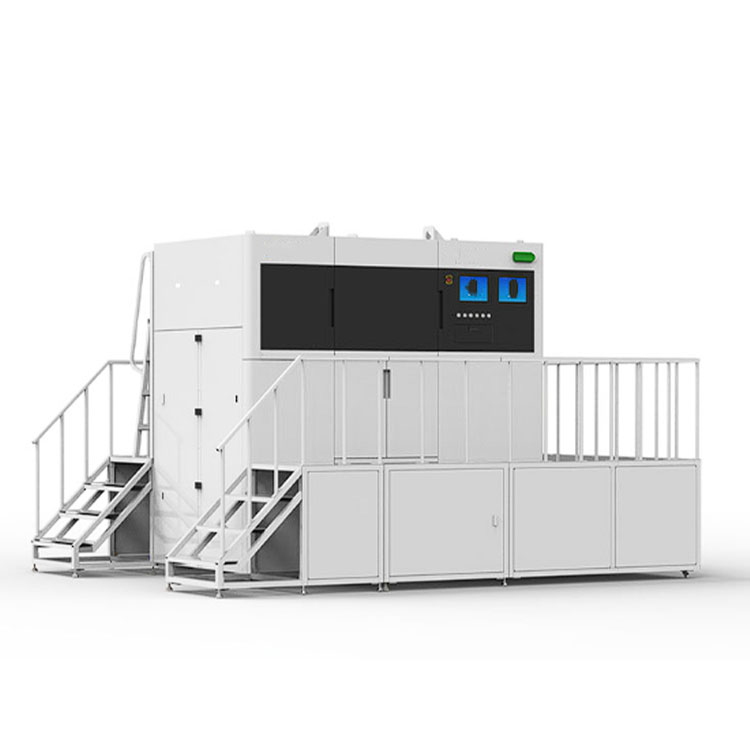

Тайсин светоотверждаемый 3D-принтер SLA1300D

-

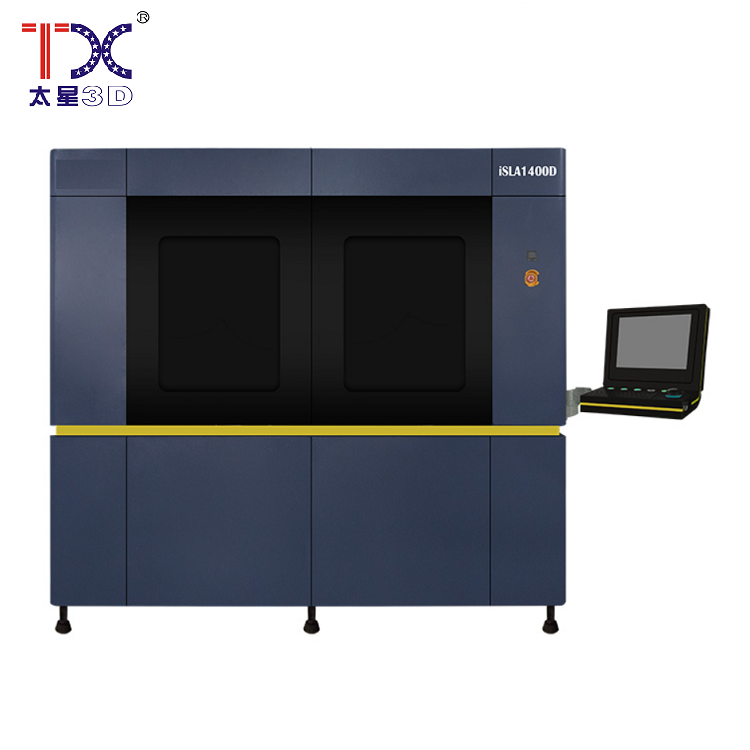

Тайсин светоотверждаемый 3D-принтер SLA550Ex

-

Тайсин высокоскоростной сверлильный и резьбонарезной станок TX-T6

-

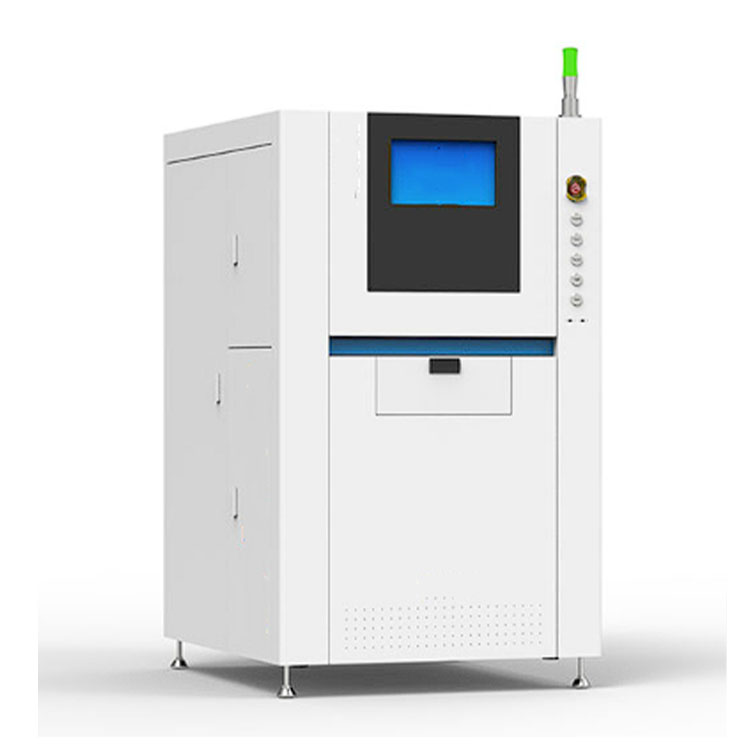

Тайсин светоотверждаемый 3D-принтер SLA300

-

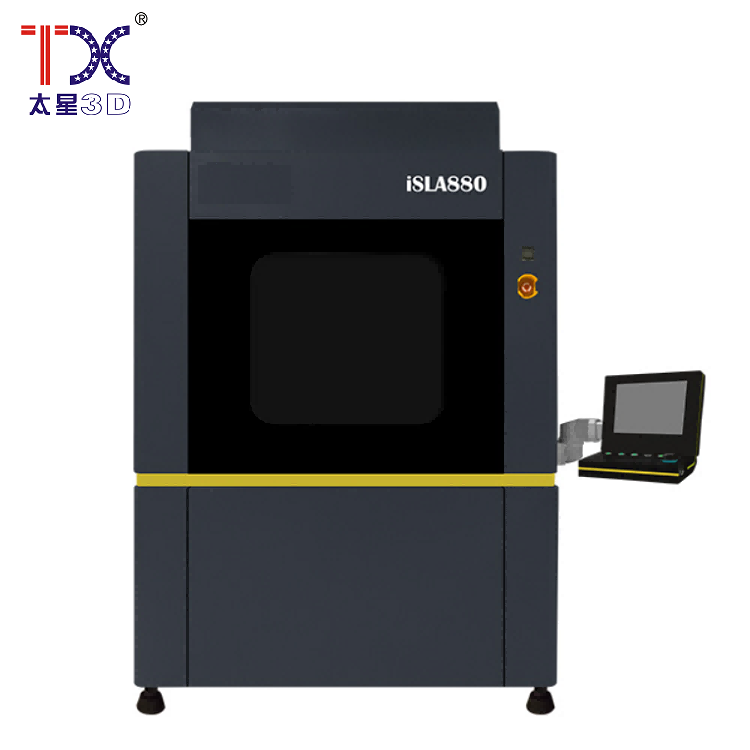

Тайсин светоотверждаемый 3D-принтер iSL1100

-

Тайсин металлический 3D-принтер iSLM500D

-

Тайсин обрабатывающий центр для сверления и нарезания резьбы TXT-800

-

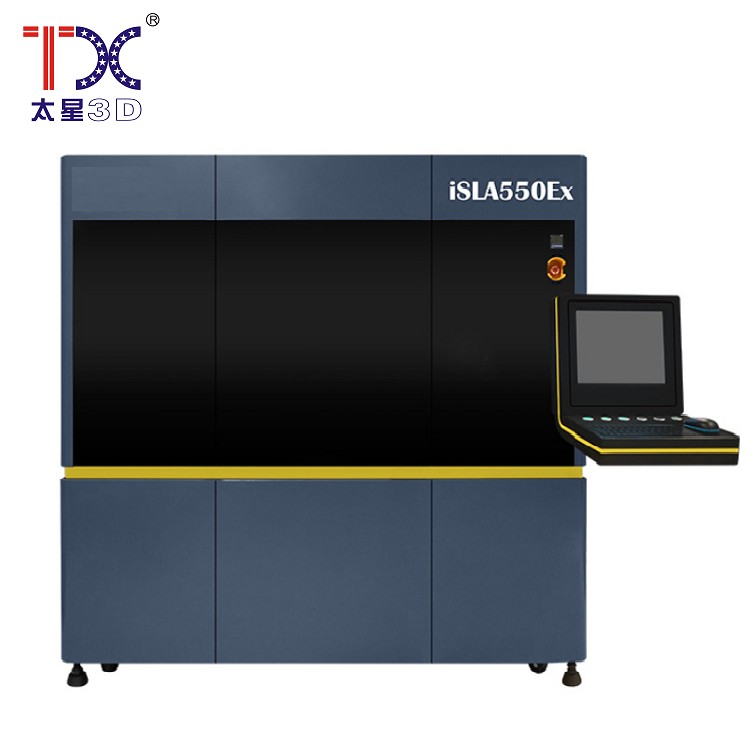

Тайсин светоотверждаемый 3D-принтер SLA550Lite

-

Тайсин сверлильный и резьбонарезной станок с ЧПУ TXT-700

-

Тайсин светоотверждаемый 3D-принтер SLA6036

-

Тайсин вертикальный токарный станок с ЧПУ TXLC-500

-

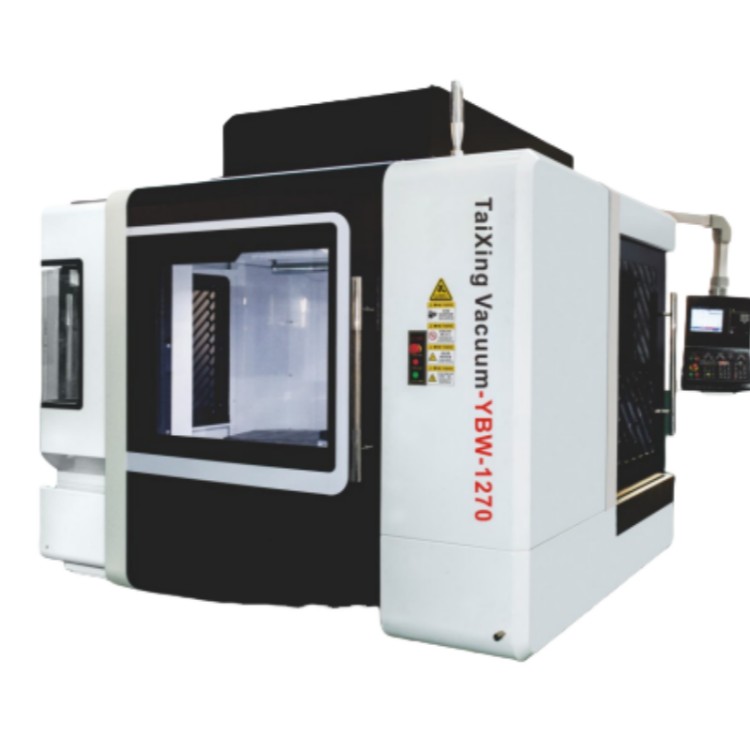

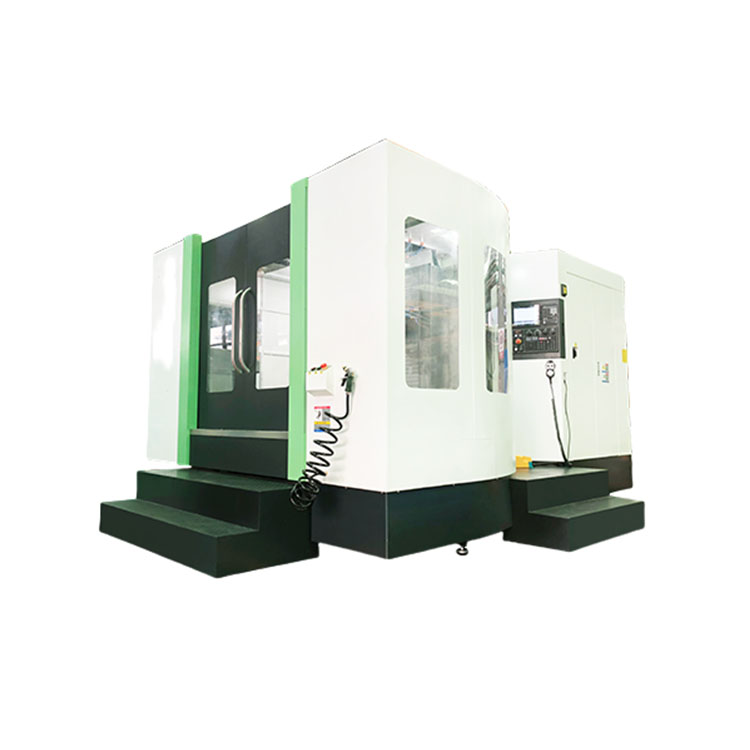

Тайсин портальный обрабатывающий центр YBM-2015

Тайсин высокоскоростной пятиосевой обрабатывающий центр TX-UC400

Высокоскоростной пятиосевой обрабатывающий центр представляет собой современный станок с ЧПУ, который может одновременно управлять движением нескольких осей при вращении на высокой скорости и подходит для обработки сложных криволинейных поверхностей и высокоточных деталей. Он широко используется в аэрокосмической, автомобильной промышленности, обработке пресс-форм, прецизионном приборостроении и других отраслях промышленности. Он может выполнять многогранную обработку за один зажим, уменьшать многочисленные ошибки позиционирования заготовок, а также повышать эффективность производства и точность обработки. Это оборудование обладает мощными гибкими возможностями обработки и особенно подходит для обработки сложных трехмерных изогнутых поверхностей и высокоточных деталей, что значительно повышает уровень автоматизации производства и качество продукции.

Описание

маркер

Введение продукта

Высокоскоростной пятиосевой обрабатывающий центр представляет собой современный станок с ЧПУ, который может одновременно управлять движением нескольких осей при вращении на высокой скорости и подходит для обработки сложных криволинейных поверхностей и высокоточных деталей. Он широко используется в аэрокосмической, автомобильной промышленности, обработке пресс-форм, прецизионном приборостроении и других отраслях промышленности. Он может выполнять многогранную обработку за один зажим, уменьшать многочисленные ошибки позиционирования заготовок, а также повышать эффективность производства и точность обработки. Это оборудование обладает мощными гибкими возможностями обработки и особенно подходит для обработки сложных трехмерных изогнутых поверхностей и высокоточных деталей, что значительно повышает уровень автоматизации производства и качество продукции.

Подробности о продукте

Этот высокоскоростной пятиосевой обрабатывающий центр обладает превосходной жесткостью и динамическими характеристиками, обеспечивая точное управление траекторией инструмента и качество обработки при высокоскоростной обработке;

В оборудовании используется передовая система ЧПУ и эффективный привод шпинделя, поддерживающий работу многоосного соединения для обеспечения гладкости поверхности и высокой точности во время сложной обработки поверхности;

Верстак обладает высокой несущей способностью и может адаптироваться к обработке заготовок разных размеров и веса, а также повышает стабильность обработки за счет снижения вибрации и термической деформации;

Станок имеет компактную конструкцию, разумную компоновку и экономит место. Он подходит для эффективной обработки сложных деталей и повышения эффективности производства;

Оснащен высокоскоростной автоматической системой смены инструмента в сочетании с интеллектуальным управлением для сокращения времени простоя и значительного повышения общей эффективности производственной линии;

Основные технические параметры

| проект | единица | TX-UC400 | TX-UC260 | TX-UT260 |

| перемещение по оси X | mm | 500 | 400 | 600 |

| Перемещение по оси Y | mm | 700 | 650 | 400 |

| перемещение по оси Z | mm | 350 | 250 | 300 |

| Скорость быстрого перемещения по оси X | m/min | 15 | 15 | 48 |

| Скорость быстрого перемещения по оси Y | m/min | 15 | 15 | 48 |

| Z земля быстрая скорость передвижения | m/min | 15 | 15 | 48 |

| Точность позиционирования оси XY/Z | mm | ±0.005 | ±0.008 | ±0.008 |

| Точность повторного позиционирования по осям XY/2 | mm | ±0.003 | ±0.005 | ±0.005 |

| Ход оси А (ось наклона) | ±110 | ±110 | ±110 | |

| Максимальная скорость оси А | rpm | 60 | 100 | 100 |

| Фиксированный крутящий момент по оси А | N.m | 421 | 110 | 110 |

| Точность позиционирования по оси А | arc | 6” | 6* | 6” |

| Точность повторного позиционирования по оси А | ang | 4° | 4* | 4” |

| Ход оси C (поворотная ось) | 360 | 360° | 360 | |

| Максимальная скорость оси C | rpm | 150 | 200 | 200 |

| Номинальный крутящий момент оси C | N.m | 203 | 30 | 30 |

| Точность позиционирования оси C | arc | 6 | 6” | 6 |

| Точность повторного позиционирования по оси C | ang | 4 | 4° | 4 |

| Метод оценки автомобиля по оси А | газ | газ | До свидания | |

| Расстояние от торца шпинделя до рабочего стола | 490 | 330 | 400 | |

| Размеры верстака (поворотного стола) | mm | 350 | 260 | 260 |

| Несущая поворотная платформа | kg | 80 | 30 | 30 |

| Технические характеристики модели с коническим хвостовиком шпинделя | HSKA63 | NBT30 | BT30 | |

| Максимальная скорость шпинделя | rpm | 18000 | 30000 | 20000 |

| Номинальная мощность шпинделя | kw | 15 | 7.5 | 5.5 |

| Номинальный крутящий момент шпинделя | N.m | 18 | 6.8 | 11 |

| Максимальный крутящий момент шпинделя | N.m | 22 | 10 | 22 |

| Форма инструментального магазина | Зажимной рычаг типа один сервопривод | Тип D один сервопривод | Комплексное обслуживание в виде зажимного рычага | |

| Количество инструментов в инструментальном магазине | pcs | 24 | 14 | 24 |

| Время смены инструмента (Т-Т) | 5 | 4 | 8 | 1.8 |

| Максимальная длина инструмента | mm | 250 | 200 | 200 |

| Максимальный вес инструмента | kg | 8 | 4 | 4 |

| Внешний вид станка (длина*ширина*высота) | mm | 3600x2600x2700 | 2350x2200x2400 | 2350x2000x2750 |

| Вес машины | kg | 6300 | 3000 | 3300 |

| Требования к воздуху для станков | kg/cm3 | 6 | 6 | 6 |

| Общая мощность машины | kw | 30 | 10 | 15 |

Технические характеристики iDEN160

лазерная система

ЛАЗЕРНАЯ СИСТЕМА Тип лазера Волоконный лазер

Длина волны 1064 нм

Мощность лазера 500 Вт

система повторного покрытия

СИСТЕМА ПОВТОРНОГО ПОКРЫТИЯ Метод нанесения покрытия: скребок распределяет порошок в двух направлениях.

Толщина нормального слоя 0,03 мм.

Быстро производить толщину слоя 0,03~0,10 мм.

Толщина прецизионного производственного слоя 0,02 ~ 0,03 мм.

Система оптического сканирования

ОПТИЧЕСКОЕ И СКАНИРОВАНИЕ Пятно (диаметр @ 1/e²) 0,05 ~ 0,15 мм

Сканирующий гальванометр СКАНЛАБ

Скорость сканирования детали 2,0 м/с (рекомендуется)

Скорость частичного прыжка 10,0 м/с (рекомендуется)

Ориентировочная скорость производства: 1200 зубных коронок/24 часа, 75 зубных брекетов/24 часа.

система защиты

ЩИТОВАЯ СИСТЕМА газовая защита азот, аргон (активные металлические материалы должны быть защищены аргоном)

Регулятор потока: интеллектуальная регулировка 0–3 л/мин.

Контроль пылеудаления и эффективная система циркуляции защитного газа

Удаление пыли четвертый уровень удаления и очистки пыли

Сделать чан

Стандартный объем НДС составляет около 5 л.

Производственная платформа XY 160 мм(X) × 160 мм(Y) (без учета галтелей и т. д.)

Ось Z 200 мм (включая толщину подложки)

Максимальный вес детали 10 кг.

Быстрая замена подложки в сборе и разборке без отверстий для винтов и быстрая замена переходного отсека

Прецизионный серводвигатель приводного двигателя

Тип нагрева: прецизионный нагрев проводов сопротивления

Формовочные материалы: чистый титан, титановый сплав, кобальт-хромовый сплав и т. д.

программное обеспечение управления

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ Тип сети Ethernet, TCP/IP, IEEE802.3

Управляющее программное обеспечение iSLM 4.0, специальное программное обеспечение для стоматологического производства

Программное обеспечение для обработки данных 3dLayer (программное обеспечение многоуровневой обработки с трехмерной поддержкой)

Файл CLI интерфейса данных, файл SLC, файл STL

Условия установки

УСЛОВИЯ УСТАНОВКИ Электропитание 220 В (±10 %) переменного тока, 50/60 Гц, однофазное, 16 А.

Температура окружающей среды 20-26°C

Относительная влажность ниже 40%, без заморозков.

Размер оборудования 1,10 м (Ш) × 1,30 м (Г) × 1,85 м (В)

Вес оборудования около 1000 кг.

Гарантийный срок

ГАРАНТИЯ на лазер 5000 часов или 12 месяцев (в зависимости от того, что наступит раньше)

Срок эксплуатации всей машины составляет 12 месяцев с даты установки.