Продукция

-

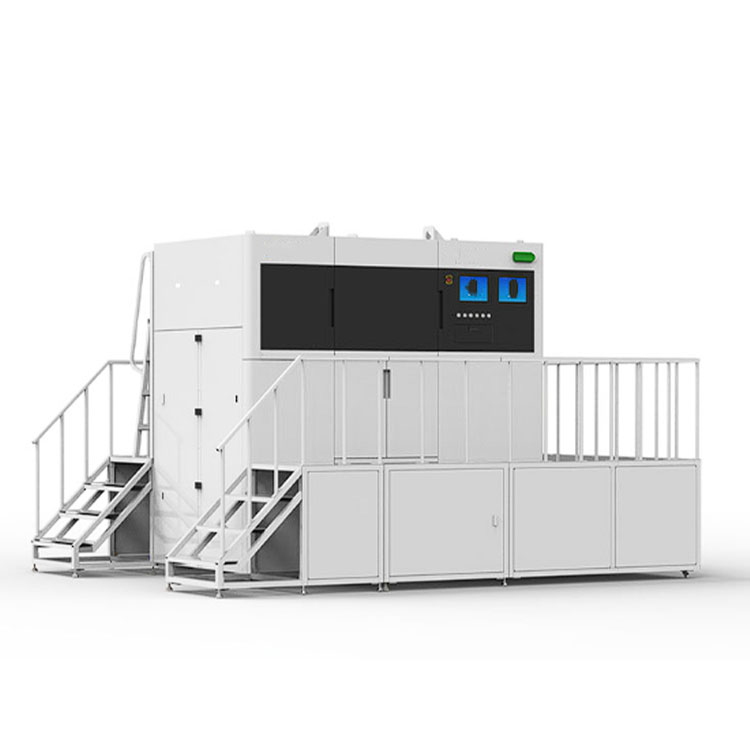

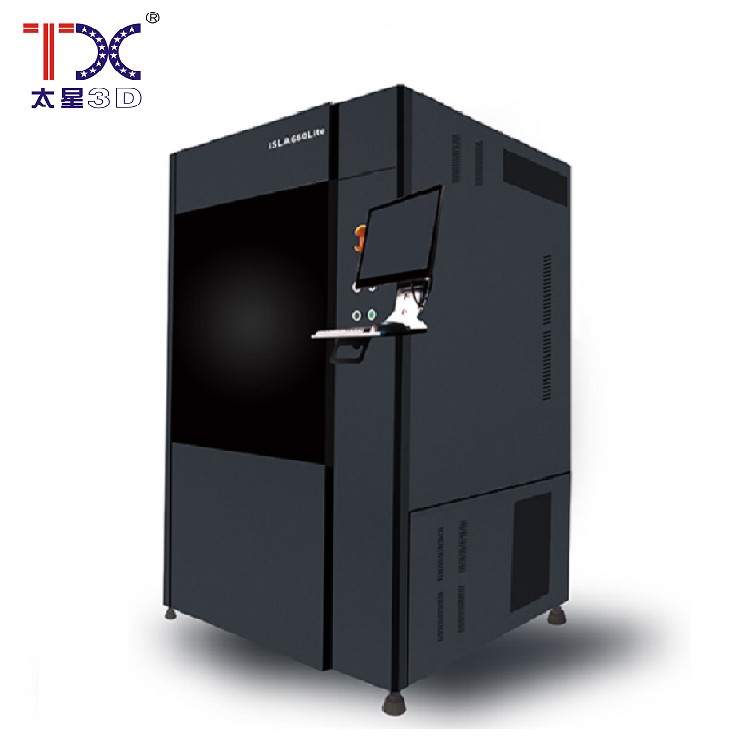

Тайсин металлический 3D-принтер iSLM800QN

-

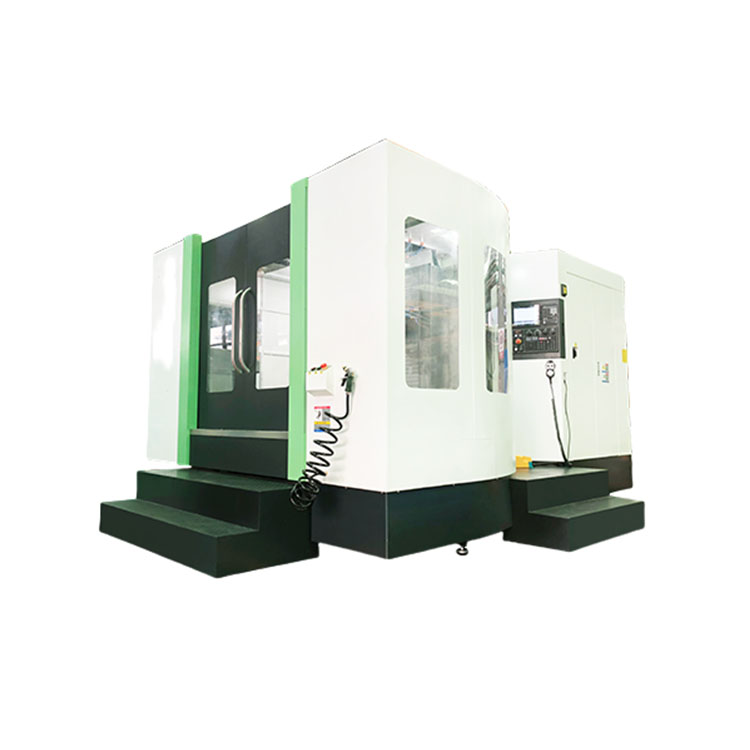

Тайсин высокоскоростной пятиосевой обрабатывающий центр TX-UC400

-

Тайсин портальный обрабатывающий центр с ЧПУ TXM-9038

-

Тайсин металлический 3D-принтер iSLM420DN

-

Тайсин светоотверждаемый 3D-принтер SLA550Lite

-

Тайсин металлический 3D-принтер SLM280

-

Тайсин светоотверждаемый 3D-принтер SLA1600D

-

Тайсин вертикальный токарный станок с ЧПУ TXLC-500

-

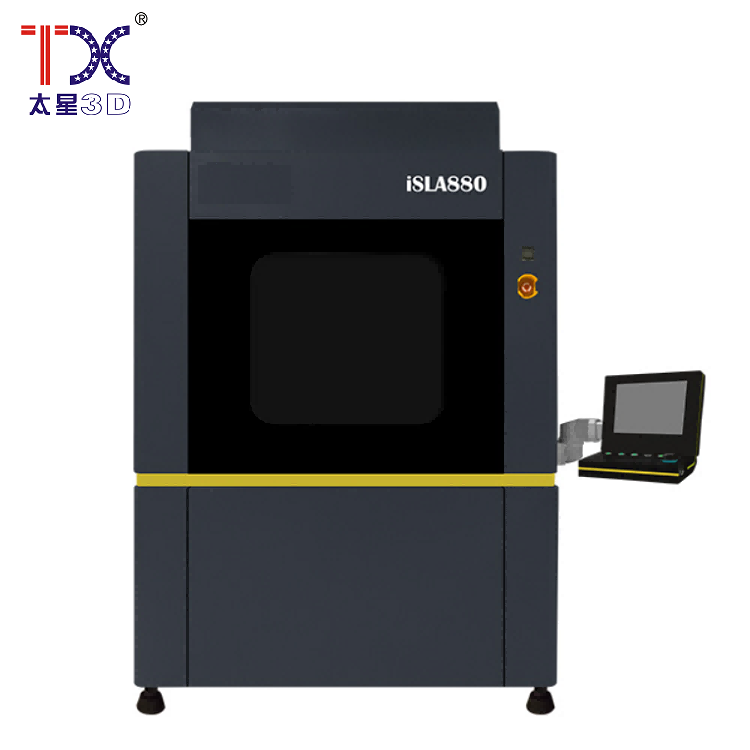

Тайсин светоотверждаемый 3D-принтер SLA660

-

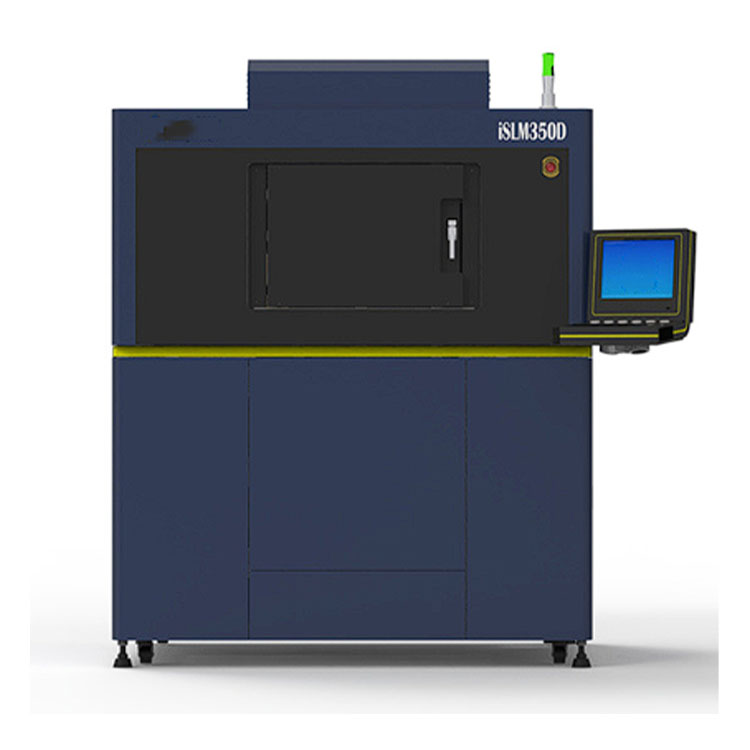

Тайсин металлический 3D-принтер iSLM350DN

-

Тайсин светоотверждаемый 3D-принтер SLA450

-

Тайсин светоотверждаемый 3D-принтер SLA550

-

Тайсин высокоскоростной и высокоточный обрабатывающий центр для обработки деталей TX-V8

-

Тайсин светоотверждаемый 3D-принтер SLA660Lite

-

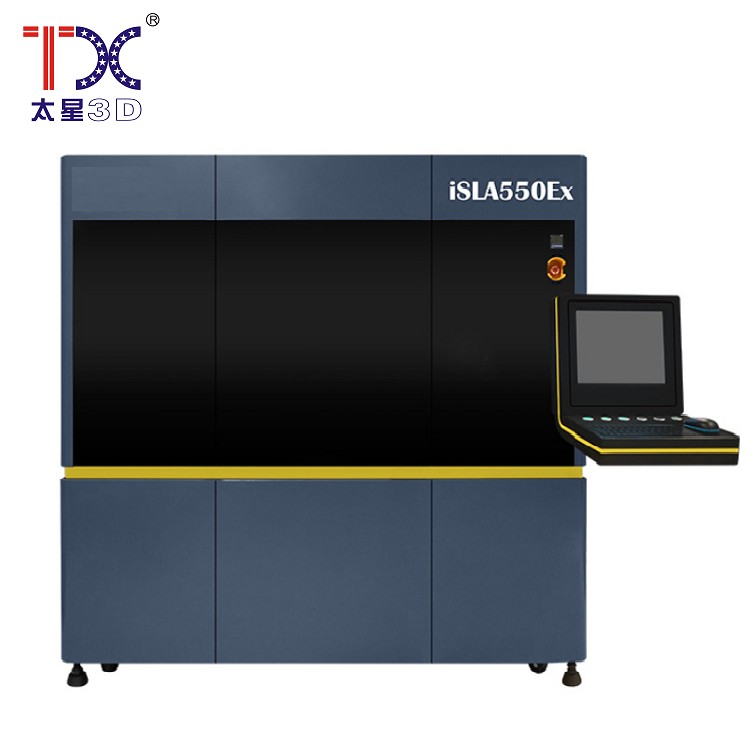

Тайсин светоотверждаемый 3D-принтер SLA550Ex

-

Тайсин светоотверждаемый 3D-принтер SLA300

Тайсин портальный обрабатывающий центр YBM-2015

Портальный обрабатывающий центр — это крупногабаритное высокопроизводительное обрабатывающее оборудование с ЧПУ, специально разработанное для прецизионной обработки крупногабаритных и сложных заготовок. В его конструкции используется портальная рама, которая обладает высокой жесткостью и стабильностью, обеспечивает многоосную связь, имеет широкий диапазон обработки и подходит для резки различных сложных контуров. Оборудование оснащено мощным шпинделем и высокоточной системой направляющих, которые отвечают требованиям высокоскоростной и высокоточной обработки. Портальные обрабатывающие центры широко используются в аэрокосмической, судостроительной, энергетической, тяжелой машиностроении, производстве пресс-форм и других отраслях. Они особенно подходят для обработки крупных деталей, сложных изогнутых поверхностей и высокоточных форм.

Описание

маркер

Введение продукта

Портальный обрабатывающий центр — это крупногабаритное высокопроизводительное обрабатывающее оборудование с ЧПУ, специально разработанное для прецизионной обработки крупногабаритных и сложных заготовок. В его конструкции используется портальная рама, которая обладает высокой жесткостью и стабильностью, обеспечивает многоосную связь, имеет широкий диапазон обработки и подходит для резки различных сложных контуров. Оборудование оснащено мощным шпинделем и высокоточной системой направляющих, которые отвечают требованиям высокоскоростной и высокоточной обработки. Портальные обрабатывающие центры широко используются в аэрокосмической, судостроительной, энергетической, тяжелой машиностроении, производстве пресс-форм и других отраслях. Они особенно подходят для обработки крупных деталей, сложных изогнутых поверхностей и высокоточных форм.

Подробности о продукте

Конструкция имеет большой пролет, высокую жесткость и тяжелые отливки, обеспечивающие чрезвычайно высокую устойчивость;

Проводить прецизионное тестирование в процессе обработки, включая прецизионное тестирование деталей, тестирование лазерного позиционирования, коррекцию динамического баланса шпинделя и двигателя шпинделя, а также тестирование круглости шарикового стержня для обеспечения точности обработки;

Центр шпинделя и направляющая оси Z находятся в одной плоскости, что улучшает балансирующий момент во время резки и повышает производительность резки;

Все оси X/Y/Z оснащены роликовыми направляющими, что значительно увеличивает грузоподъемность и повышает точность позиционирования, повторяемость и жесткость станка;

Верстак поддерживается во всем диапазоне хода, равномерно распределяя нагрузку, обеспечивая низкий износ, а также гарантируя, что верстак не подвешивается и не деформируется.

Основные технические параметры

| проект | единица | TX-YBM2015 | TX-YBM3018 | TX-YBM4025 |

| путешествие | ||||

| перемещение по оси X | mm | 2000 | 3050 | 4000 |

| Перемещение по оси Y | mm | 1500 | 1800 | 2900 |

| перемещение по оси Z | mm | 800 | 800 | 1000 |

| Нос шпинделя до рабочей поверхности | mm | 200-1000 | 200-1000 | 300-1300 |

| Ширина портала | 1500 | 1850 | 2550 | |

| Шпиндель | ||||

| Соединение шпинделя | r.p.m | 6000/8000 | 6000/8000 | 6000/8000 |

| Конус шпинделя | BT50 | BT50 | BT50 | |

| Шпиндельный двигатель | kw | 18.5 | 26 | 26 |

| Двигатель оси XY.Z | kw | 4.5/4.5/4.5 | 7/4.5/4.5 | 07/7/7 |

| верстак | ||||

| Рабочая зона | mm | 2100*1200 | 3200*1500 | 4000*2100 |

| Т-образная прорезь (ширина - количество прорезей х расстояние | mm | 8-22T-150 | 9-22T-150 | 11-22T-180 |

| Максимальная нагрузка на верстак | kg | 6000 | 10000 | 12000 |

| Кормить | ||||

| Трехосное быстрое перемещение | mimin | 20/20/20 | 20/20/20 | 20/20/20 |

| Скорость подачи стружки | m/min | 1-10000 | 1-10000 | 1-10000 |

| Точность | ||||

| Точность позиционирования | mm | ±0.005 | ±0.005 | ±0.005 |

| Точность повторения | mm | ±0.003 | ±0.003 | ±0.003 |

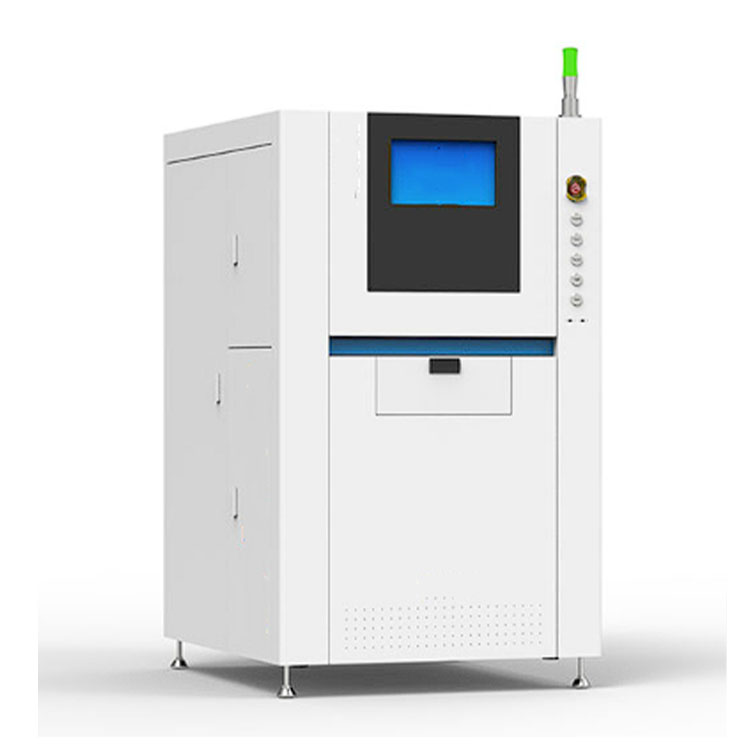

Технические характеристики iDEN160

лазерная система

ЛАЗЕРНАЯ СИСТЕМА Тип лазера Волоконный лазер

Длина волны 1064 нм

Мощность лазера 500 Вт

система повторного покрытия

СИСТЕМА ПОВТОРНОГО ПОКРЫТИЯ Метод нанесения покрытия: скребок распределяет порошок в двух направлениях.

Толщина нормального слоя 0,03 мм.

Быстро производить толщину слоя 0,03~0,10 мм.

Толщина прецизионного производственного слоя 0,02 ~ 0,03 мм.

Система оптического сканирования

ОПТИЧЕСКОЕ И СКАНИРОВАНИЕ Пятно (диаметр @ 1/e²) 0,05 ~ 0,15 мм

Сканирующий гальванометр СКАНЛАБ

Скорость сканирования детали 2,0 м/с (рекомендуется)

Скорость частичного прыжка 10,0 м/с (рекомендуется)

Ориентировочная скорость производства: 1200 зубных коронок/24 часа, 75 зубных брекетов/24 часа.

система защиты

ЩИТОВАЯ СИСТЕМА газовая защита азот, аргон (активные металлические материалы должны быть защищены аргоном)

Регулятор потока: интеллектуальная регулировка 0–3 л/мин.

Контроль пылеудаления и эффективная система циркуляции защитного газа

Удаление пыли четвертый уровень удаления и очистки пыли

Сделать чан

Стандартный объем НДС составляет около 5 л.

Производственная платформа XY 160 мм(X) × 160 мм(Y) (без учета галтелей и т. д.)

Ось Z 200 мм (включая толщину подложки)

Максимальный вес детали 10 кг.

Быстрая замена подложки в сборе и разборке без отверстий для винтов и быстрая замена переходного отсека

Прецизионный серводвигатель приводного двигателя

Тип нагрева: прецизионный нагрев проводов сопротивления

Формовочные материалы: чистый титан, титановый сплав, кобальт-хромовый сплав и т. д.

программное обеспечение управления

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ Тип сети Ethernet, TCP/IP, IEEE802.3

Управляющее программное обеспечение iSLM 4.0, специальное программное обеспечение для стоматологического производства

Программное обеспечение для обработки данных 3dLayer (программное обеспечение многоуровневой обработки с трехмерной поддержкой)

Файл CLI интерфейса данных, файл SLC, файл STL

Условия установки

УСЛОВИЯ УСТАНОВКИ Электропитание 220 В (±10 %) переменного тока, 50/60 Гц, однофазное, 16 А.

Температура окружающей среды 20-26°C

Относительная влажность ниже 40%, без заморозков.

Размер оборудования 1,10 м (Ш) × 1,30 м (Г) × 1,85 м (В)

Вес оборудования около 1000 кг.

Гарантийный срок

ГАРАНТИЯ на лазер 5000 часов или 12 месяцев (в зависимости от того, что наступит раньше)

Срок эксплуатации всей машины составляет 12 месяцев с даты установки.